مراحل ساخت تابلو برق صنعتی از صفر تا صد

اگر قصد سفارش ساخت تابلو برق صنعتی را دارید، بایستی بدانید که این فرآیند شامل مراحل دقیق و تخصصی است که از طراحی تا تحویل نهایی را شامل می شود. از آنجایی که تابلو برق صنعتی در هر سیستم الکتریکی از مراکز صنعتی و کارخانه ها گرفته تا مراکز تجاری و اداری نقش بسیار مهمی دارد اهمیت ساخت آن بسیار زیاد است. بنابراین رعایت استانداردهای جهانی در فرآیند ساخت آن ضروری تلقی می گردد.

در ادامه مراحل کامل ساخت تابلو برق صنعتی با رعایت استانداردهای جهانی را به همراه نکات کلیدی آن توضیح میدهیم.

سفارش ساخت تابلو برق صنعتی

در این مرحله کارفرما یا پیمانکار پروژه باید برای سفارش ساخت تابلو برق صنعتی مورد نیاز خود با واحد ثبت سفارشات ما ارتباط برقرار کند. برای تولید یا پیکر بندی اختصاصی تابلو برق صنعتی باید اطلاعات دقیقی از آنچه که کارفرما نیاز دارد ارائه شود.

برای این منظور لازم است ابتدا نیازسنجی به عمل آید تا اطلاعات دقیقی از ولتاژ، جریان، نوع تابلو، ابعاد و محیط نصب تابلو برق مورد نظر بدست آید. در مرحله نیاز سنجی شرایط محیطی نظیر رطوبت، دما، آلودگی، مقاومت در برابر ضربه و گرد و غبار نیز بررسی می گردد.

ارائه ی اطلاعات برای شروع پروژه ی ساخت صفر تا صد تابلو برق صنعتی در کارگاه به دو طریق زیر امکانپذیر است.

راه اول- سفارش ساخت تابلو برق با نقشه خطی کامل (SLD)

اگر تصمیم گرفته اید که سفارش دهید برایتان تابلو برق صنعتی بسازیم و میخواهید تولید با حداقل خطا و بیشترین دقت انجام شود این روش را انتخاب کنید. ارائه ی نقشه خطی ( Single Line Diagram ) یا به اختصار (SLD) به همراه مشخصات فنی دقیق بهترین راه برای سفارش ساخت تابلو برق است.

چرا این روش بهترین است؟

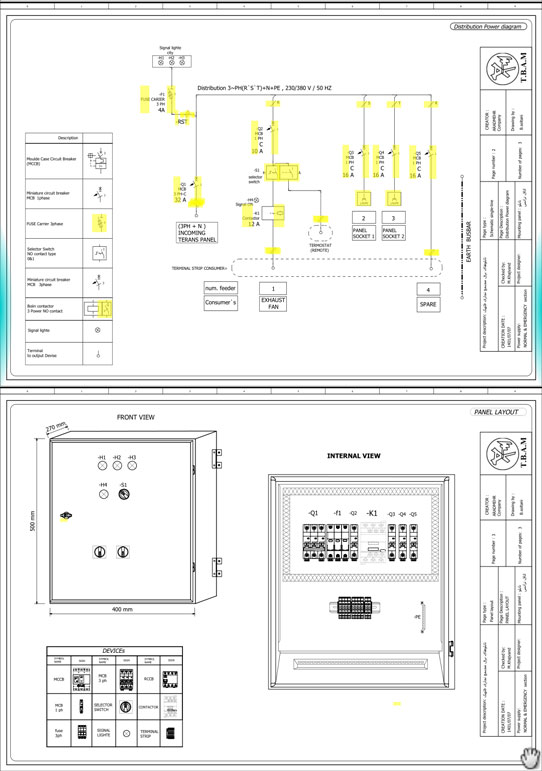

زیرا در این روش سازنده تابلو برق دقیقا مطابق نیاز شما طراحی و ساخت را انجام می دهد بنابراین اختلاف نظری به وجود نخواهد آمد. اگر نمیدانید نقشه خطی چیست باید بگویم بطور کلی نقشه خطی مسیر جریان اصلی و محل قرارگیری تجهیزات کلیدی را نمایش می دهد. اطلاعاتی نظیر نوع تابلو، محل نصب تابلو ، درجه حفاظت IP، تجهیزات داخل سلول ( مانند فیوز، تایمر، کلید، رله ) همراه با اطلاعات فنی و نوع برند در این نقشه می آید.

هدف از ترسیم نقشه خطی چیست؟

در واقع هدف از ترسیم نقشه تک خطی، نمایش ساختار کلی سیستم قدرت و کنترل و تعیین مسیر جریان الکتریکی و مشخص کردن تجهیزات حفاظتی می باشد.

این نقشه توسط چه نرم افزارهایی ترسیم می گردد؟ با استفاده از نرم افزارهای Autocad Electrical، Corel Draw و Eplan می توان نقشه خطی را طراحی نمود.

طریقه ی دوم- سفارش بدون نقشه و به صورت مکتوب

هنگامی که کارفرما تخصص و اطلاعات کافی در مورد تابلو برق صنعتی را ندارد می تواند از این روش استفاده کند. در این روش کافی است که سفارش دهنده به ما بگوید که برای چه کاری تابلو برق می خواهد. در واقع اطلاعات کلی که کارفرما از پیمانکار گرفته را به ما ارائه می نماید.

آیا همین مقدار اطلاعات برای ساخت کافیست؟ خیر در این صورت ممکن است لازم شود کارشناسان ما محیط پروژه را از نزدیک بازدید کنند و اطلاعات لازم و کافی را کسب نمایند. این اطلاعات شامل ولتاژ کاری ، جریان مورد نیاز، نوع تابلو، ابعاد دقیق تابلو و شرایط محیطی می باشد.

تهیه نقشه ایزومتریک یا جانمایی

یکی از کارهای بسیار مهمی که لازم است قبل از پیکربندی تابلو برق صنعتی صورت پذیرد جانمایی یا طراحی آیزومتریک است. اینکار به ما کمک می کند تا علاوه بر مشخص کردن ابعاد دقیق بدنه تابلو، استانداردها و هزینه ها را نیز بهینه کنیم. طراحی ایزومتریک به صورت تخصصی و منحصر به فرد با رعایت استانداردهای روز دنیا به فضاهای داخل تابلو برق می پردازد. اگر حتی نمیدانید چگونه باید سفارش دهید ما می توانیم به شما کمک کنیم.

شرکت تابلو برق آراد مهر به عنوان سازنده حرفه ای انواع تابلو های برق صنعتی اختصاصی باکیفیت، آماده است خدمات ارزنده ای در تمام مراحل ساخت ارائه نماید.

طراحی ایزومتریک با چه نرم افزارهایی انجام می شود؟

غالبا با نرم افزارهای Eplan Pro Panel برای تولید خودکار لیست سیم کشی ومناسب برای پروژه های پیچیده کنترل و AutoCAD Electricalبرای پروژه های بودجه محدود صورت می گیرد. البته در موارد خاص ممکن است از نرم افزارهای دیگری نیز استفاده شود.

نحوه اعلام اجرت ساخت تابلو برق صنعتی

پس از اینکه جزئیات لازم نظیر ابعاد بدنه تابلو، کلیه تجهیزات مورد نیاز و زمان لازم برای ساخت تابلو مشخص گردید تعیین هزینه های ساخت امکانپذیر می شود. کارشناسان با تجربه ی ما پس از محاسبات نهایی، مبلغی را که سفارش دهنده باید پرداخت کند به طور دقیق تعیین می نمایند. نحوه اعلام نیز به این صورت است که مبلغ نهایی در یک پیش فاکتور درج و برای کارفرما ارسال می گردد.

واریز کردن تمام یا قسمتی (طبق توافق طرفین) از مبلغ مندرج در پیش فاکتور توسط کارفرما به منزله قبول تمام شرایط و مبالغ توسط وی می باشد. پس از واریز مبالغ، مراحل ساخت تابلو برق صنعتی اختصاصی آغاز میگردد و به ترتیب ادامه می یابد تا ساخت تابلو کامل شود.

ترتیب مراحل ساخت تابلو برق صنعتی اختصاصی از طراحی تا تحویل

بعد از اینکه کارشناسان ما محاسبات فنی نظیر تجزیه و تحلیل بار، انتخاب سایز هادی ها، محاسبات اتصال کوتاه را انجام دادند نوبت طراحی نقشه فرا می رسد. مرحله طراحی نقشه بسیار با اهمیت است زیرا یک طراحی دقیق، اولین گام برای کاهش خطاهای مونتاژ و سیم کشی به شمار می رود.

طراحی نقشه

برای طراحی نقشه ای که بتوان براساس آن تابلو برق را ساخت آنالیز نیازها صورت می گیرد. در این مرحله جریان های مصرفی، نوع بارها و شرایط محیطی بررسی و چک می شود. سپس نقشه تک خطی برای نمایش جریان اصلی و محل قرارگیری تجهیزات کلیدی طراحی می گردد. بعد از آن نوبت به نقشه ابعادی می رسد که تعیین ابعاد و جایگاه کلیدها و فیوز ها را در بر می گیرد.پس از طراحی نقشه، نوبت به انتخاب ورق مناسب برای ساخت بدنه تابلو می رسد.

انتخاب ورق برای ساخت بدنه

به نوع تابلو سفارش داده شده و کاربرد آن بستگی دارد. بنابراین می تواند ورق استیل، گالوانیزه یا ورق روغنی با ضخامتهای مختلف انتخاب شود.

ورق استیل

که در ضخامتهای 1.5 و 2 میل تولید می شود مناسب برای استفاده تابلو در محیطهای اسیدی و یا مرطوب است.

ورقهای گالوانیزه

این ورقها بسته به نوع تابلو ( صنعتی، کنترل، دیواری، ایستاده و…) در ضخامتهای مختلفی استفاده میشود. محدود ضخامت آن را برایتان می گویم. ضخامت سبک که از 0.6 تا 1.2میلی متر است که برای تابلو های دیواری سبک و کنترل با ابعاد کوچک مانند تابلوهای روشنایی یا ساختمان استفاده می شود. میزان قطر یا متوسط 1.5 تا 2 میلی متر که پرکاربردترین ضخامت برای تابلو های صنعتی معمولی است. ضخامت سنگین 2.5 تا 3 میلی متر که مناسب برای تابلوهای رک بزرگ و تابلوهای فشارقوی و محیطهای خشن مانند پالایشگاه می باشد.

مهمترین ویژگی ورقهای گالوانیزه ترکیب مقاومت، قیمت مناسب و دوام بالای آنها می باشد.

ورقهای روغنی

این ورقها به دلیل دقت ابعادی بالا و قابلیت رنگ پذیری عالی که دارند از رایجترین ورقها برای ساخت بدنه تابلو برقهای صنعتی فشار ضعیف می باشند. کاربردهای ورق روغنی زیاد است و ممکن است حتی برای محافظ هایی که داخل تابلو برای تجهیزات می سازند استفاده شود. ورق روغنی برای استفاده تابلو در محیطهای خشک مناسب است. معمولا این ورق در ضخامتهای 1.5 تا 2.5 میلی متر ( بسته به ابعاد و کاربرد تابلو) برای ساخت محفظه تابلو برق انتخاب و بکار می رود.

مثلا برای بدنه تابلو های کوچک دیواری از ضخامت 1.5 میلی متری این ورق انتخاب می شود. برای بدنه تابلوهای ایستاده صنعتی از ضخامت 2 تا 2.5 میلی متری ورق های روغنی استفاده میشود.

مزیت ورقهای روغنی وزن سبک نسبت به ورق گالوانیزه و قابلیت شکل پذیری بالا و قیمت مقرون به صرفه آن است.

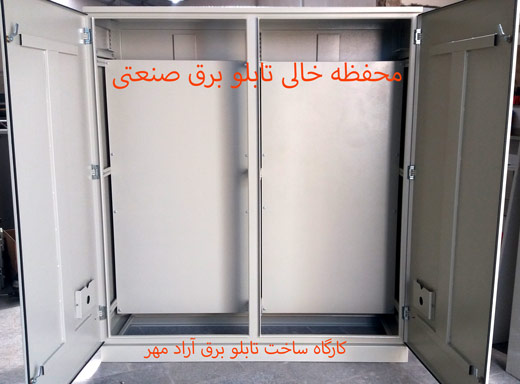

ساخت محفظه و اسکلت

ساختن بدنه تابلو برق سفارشی یا ( Panel fabrication ) از اهمیت بالایی برخوردار است. محفظه یا همان بدنه تابلو با استفاده از ورق هایی که ذکر شد طبق ابعاد مشخص شده در نقشه برش میخورد خمکاری و جوشکاری میشود. دو پارامتر اساسی در ساخت محفظه تابلو برق سفارشی باید رعایت شود. یکی اینکه متناسب با نوع کاربرد تابلو و محیطی که قرار است از آن استفاده شود مقاوم باشد. دومی اینکه با لحاظ استاندارد IEC ساخته شود.

اینک به شرح این قسمت میپردازیم.

برش ورق

اولین کاری که برای ساخت بدنه تابلو برق لازم است انجام شود برش ورق است که باید با دقت صورت پذیرد. برش ورق به دو صورت امکانپذیر است .

– با دستگاه گیوتین

یکی از روشهای برش ورق استفاده از دستگاه گیوتین است. مزایای مهم برش ورق با گیوتین چیست؟

-سرعت بالا در برش خطوط مستقیم ( تا 10 متر در دقیقه)

– هزینه عملیاتی پایین آن (انرژی مصرفی کمتر از لیزر)

– مناسب بودن این روش برای برش ضخامتهای بالا ( تا 20 میلی متر برای مدلهای صنعتی)

– از آنجایی که تعمیر و تعویض تیغه ها ساده است نگهداری آن نیز آسان است.

در فرایند ساخت تابلو برق صنعتی اختصاصی از نقاط ضعف برش ورق با گیوتین عدم توانایی آن در برش اشکال پیچیده است. نقطه ضعف دیگر برش با گیوتین این است که دقت آن به اندازه برش با دستگاه لیزر نیست. برش ورق با گیوتین همچنان در بسیاری از کارگاهها مرسوم است اما کارگاههای پیشرفته کمتر از آن استفاده می کنند.

برش با گیوتین قابلیت برش ورقها تا ضخامت 4 میلی متر و ابعاد تا دومترو نیم را دارا می باشد. دستگاه گیوتین پیشرفته از دقت بسیار بالاتری نسبت به نمونه های سنتی برخوردار است.

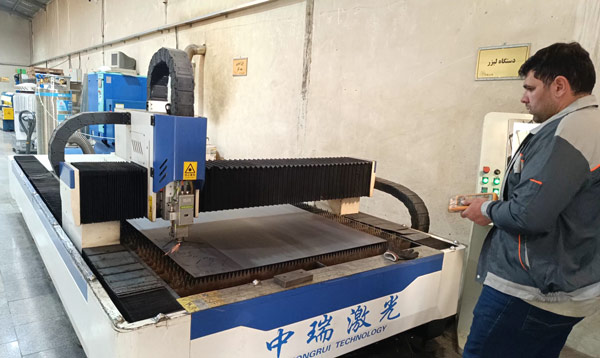

– برش ورق با دستگاه لیزر

وقتی که ورق را با دستگاه لیزر برش می دهیم خطای برش به زیر 0.05 میلی متر می رسد. مزیت دوم برش ورق با لیزراین است که امکان ایجاد فیت شدن دقیق قطعات نیز افزایش پیدا می کند. از نشتی هوا و گرد و غبار نیز جلوگیری به عمل می آید. این سه مزیت برش ورق با لیزر می تواند تا حد قابل توجهی کیفیت تابلو برق اختصاصی نهایی را بالا ببرد.

واحد فنی شرکت آراد مهر متشکل از کارشناسان با تجربه بهترین ورق را متناسب با سفارش شما انتخاب می کند، با لیزر برش میدهد و بکار می برد.

عملیات پانچ و سوراخکاری با لیزر

پانچ و سوراخکاری یک مرحله حیاتی در فرآیند ساخت تابلو برق صنعتی محسوب می شود. این مرحله امکان ایجاد سوراخ های دقیق را برای موارد زیر فراهم می کند.

– نصب تجهیزات الکتریکی مانند کلیدها

– عبور کابل ها و شینه ها

– تهویه هوای داخل تابلو

– متصل کردن سایر قطعات لازم به بدنه تابلو

پانچ لیزری چه مزیتهایی نسبت به روش سنتی دارد؟ اولا دقت بسیار بالایی دارد چراکه میتواند سوراخهایی با تلرانس 0.05 میلی متر ایجاد کند. دوما در طراحی از انعطاف پذیری زیادی برخوردار است. سوما سرعت بالایی دارد چراکه قادر است صدها سوراخ در دقیقه ایجاد کند. چهارما اینکه کیفیت بالایی دارد زیرا پس از پانچ لبه های صاف و بدون پرداخت خواهیم داشت. پنجما بعد از پانچ و سوراخکاری با لیزر ساختار ورق هیچگونه تغییر شکل و اعوجاجی نخواهد داشت.

در کارگاه شرکت تابلو برق آراد مهر تمام پانچها و سوراخ کاری ها با دقت بالایی توسط دستگاه پیشرفته لیزری صورت می پذیرد.

عملیات خم کاری با دستگاه تمام اتوماتیک

برای اینکه بتوان ورق را به اشکال گوناگونی فرم دهی کرد عملیات خم کاری ضرورتی است که با دستگاه تمام اتوماتیک انجام می دهیم. از مزیتهای استفاده از این دستگاه در عملیات خم کاری می توان به دقت بی نظیر و سرعت فوق العاده آن اشاره کرد. این فناوری پیشرفته تا کمتر از 6 میلی متر را بدون تاب برداری خم می کند. همچنین با حذف خطای انسانی، تطابق صد در صدی را با نقشه های فنی تضمین می نماید.

جوشکاری

هدف اصلی ما از جوشکاری کردن این است که ورق های تابلو برق را به همدیگر متصل کنیم و از مقاومت این اتصال مطمئن شویم. به عبارت دیگر استحکام ساختاری برایمام مهم است زیرا باید بدنه تابلو در برابر ضربه و لرزش مقاوم باشد. از طرف دیگر جوشکاری کردن ورقها به نوعی آب بندی در مقابل نفوذ گرد و غبار و رطوبت را تضمین می کند. هدف مهم دیگر ما از جوشکاری ایجاد مسیر هدایت الکتریکی برای سیستم ارتینگ است.

در کارگاه شرکت تابلو برق آراد مهر جوشکاری با استفاده از دستگاه جوش CO2 و توسط تکنسین متخصص و با تجربه صورت می گیرد.

بازرسی بخش ورقکاری

به منظور کنترل صحت اعمال انجام شده تمام مراحل ساخت بدنه تابلو برق صنعتی که تا اینجای کار صورت گرفته مورد بازرسی و کنترل قرار میگیرد. در صورتی که نتایج کنترل و بازرسی درستی اعمال را تأیید کند نوبت به رنگ کاری بدنه تابلو می رسد.

اسکلت درون تابلو برق صنعتی نیز با استفاده از پروفیلها و قطعاتی از جنس فلز ساخته میشود.

رنگ کاری بدنه تابلو برق اختصاصی

میخواهیم بدانیم چرا مرحله رنگ کاری بدنه تابلو برق سفارش داده شده به ما مهم است. رنگ کاری بدنه تابلو برق نه تنها به زیبایی ظاهری تابلو برق کمک می کند بلکه ضد زنگ و ضدخش است. از طرف دیگر در مقابل شرایط محیطی نیز مقاومت ایجاد میکند. این مرحله خود شامل تمیزکاری، پوشش دهی و پخت رنگ است تا کیفیت نهایی را تضمین کند. فرآیند رنگ کاری با پودر الکترو استاتیکی صورت می پذیرد و مراحلی زیر را داراست.

– آماده سازی سطح ( پیش رنگ)

زدودن چربی، گرد و غبار و هر نوع آلودگی دیگر با محلول چربی گیر صنعتی که به آن تمیزکاری ورق می گویند کاری است که در این مرحله انجام می شود. سپس برای جلوگیری از زنگ زدن و افزایش عمر رنگ فسفاته کاری انجام می شود. بعد از فسفاته کاری ورق آبکشی می شود تا مواد فسفاته و چربی گیر از روی آن کاملا باک شود. رفتن به اتاق کوره جهت خشک شدن کار بعدیست.

– رنگ پاشی پودری الکترواستاتیک

اکنون که ورق خشک شده است بعد از آن به اتاق رنگ می رود و با رنگهای الکترو استاتیک رنگ آمیزی می شود. سپس در کوره از 180 تا 200 درجه سانتی گراد و بین 10 تا 15 دقیقه حرارت داده می شود. حرارت دهی در کوره به منظور پخته شده رنگ الکترواستاتیک انجام می شود.

پرکاربردترین رنگ برای تابلوهای برق رنگ سفید صنعتی با کد RAL 7035 است. برای محیطهای اداری و صنعتی از رنگ کرم مایل به خاکستری با کد رنگ RAL 7032 نیز استفاده می شود.

امکان انتخاب رنگ اختصاصی بر اساس سفارش شما مشتریان عزیز نیز وجود دارد بنابراین میتوانید هر رنگی که مایلید انتخاب نمایید.

مزایای رنگ پودری الکترواستاتیک چیست؟

در برابر خوردگی و سایش مقاومت بالایی دارد- پوشش آن یکنواخت است یعنی بدون چکه یا ناهمواری است – تنوع رنگی نسبتا گسترده ای دارد.

آب بندی حرفه ای با تزریق فوم

پس از اینکه بدنه تابلو برق رنگ کاری شد نیاز است که درزها و محل اتصالات بدنه را آب بندی کنیم. اینکار به منظور دستیابی به اهداف زیر و با تزریق فوم پلی اورتان توسط دستگاه صورت میگیرد.

– درزبندی صد در صدی و رعایت استاندارد کد IP65 ( استانداردی است که میزان محافظت تابلو برق در برابر نفوذ عوامل خارجی را نشان می دهد.)

– جلوگیری از نقوذ گرد و غبار، رطوبت و حشرات به درون پنل

– کاهش انتقال حرارت و بهبود آب بندی الکتریکی

– جلوگیری از ارتعاشات

فومی که استفاده میشود از مرغوبترین فومهای صنعتی موجود در بازار است. این فوم در برابر حرارت و مواد شیمیایی ( تا 120 درجه سانتی گراد) مقاومت بالایی را دارا می باشد. این فوم دارای نوعی خاصیت انبساطی می باشد و تمام منافذ را به خوبی پر می کند. درست است که فومی که تزریق میشود انعطاف پذیر است اما بعد از خشک شدن آببندی کاملی ایجاد میکند.

یکی از مهمترین مزایای آب بندی حرفه ای پنل با تزریق فوم توسط دستگاه افزایش عمر مفید تابلو برق سفارشی می باشد.

مونتاژ قطعات و تجهیزات تابلو برق اختصاصی

مرحله مونتاژ قطعات، مهمترین بخش ساخت تابلو برق است که با دقت بسیار بالای صورت می گیرد. در این مرحله قطعات و تجهیزات الکتریکی مطابق با نقشه درجای مناسب خود روی بدنه و اسکلت تابلو نصب می گردند. دقت و توجه به اتصالات الکتریکی، فاصله گذاری قطعات و نحوه چیدمان در این مرحله از اهمیت بالایی برخوردار است. یکسری اصول باید رعایت شود مثلا تجهیزات اصلی مانند کلیدهای اتوماتیک، کنتاکتورها و رله ها بر روی ریل قرار می گیرند.

وایرینگ یا سیم کشی

مرحله سیم کشی (وایرینگ) تابلو برق صنعتی یکی از حساسترین مراحل ساخت تابلو برق به شمار می رود. در همین مرحله است که کلیدهای اتوماتیک، کنتاکتورها، رله ها و شینه ها با رعایت استاندار های IEC 61439 به هم متصل می شوند. فرآیند سیم کشی با کابل های شماره گذاری شده و کابلبانداژ حرفه ای انجام میشود.

شایسته است سیم کشی با داکت بندی منظم و حفظ 30 درصد فضای خالی در کانالها انجام شود تا از گرمایش بیش از حد جلوگیری گردد.

شمش کشی یا شینه کشی

این مرحله که به ستون فقرات توزیع قدرت مشهور است دارای محاسبات دقیق و تخصصی میباشد و اکثرا در تابلوهای ایستاده یا سلول و در برخی از تابلو های دیواری در ورودی یا خروجی کلید اتوماتیک و گاها باسبار استفاده میشود.

چرا شینه کشی جایگرین کابل کشی می گردد؟ زیرا در تابلو های برق با جریان بالا ( معمولا بالای 25 آمپر)، استفاده از کابلهای ضخیم غیرعملی است. اشغال فضای زیاد در تابلو و عدم انعطاف برای خم کاری در فاصله های کوتاه و هزینه بیشتر نسبت به شینه های مسی آنرا غیرعملی نموده است.

بنابراین شینه های مسی هم هدایت الکتریکی خیلی بهتری دارند و هم فضای کمتری را اشغال می کنند. این روش نه تنها اقتصادی تر است بلکه امکان کنترل درجه حرارت را نیز فراهم می نماید.

از کلیدی ترین نکات اصول شینه بندی این است که شینه بندی باید طبق استاندارد IEC 61439 انجام پذیرد که شامل مراحل زیر است:

– سطح مقطع شینه باید بر اساس جریان محاسبه گردد ( مثلا شینه 30×5 میلی متر برای 630 آمپر)

– خم کاری با زاویه های بیش از 90 درجه برای جلوگیری از افزایش مقاومت الکتریکی در نقاط خم

– اتصال شینه ها با پیچای ضدخوردگی و گریس مخصوص برای جلوگیری از اکسیداسیون

– رعایت فاصله های ایمنی

نکته کلیدی این است که شینه اصلی باید 1.5 برابر جریان کلید را تحمل کند چراکه سوراخهای اتصال سطح مقطع مؤثر را کم می کنند.

کنترل کیفیت و تست نهایی تابلو برق

این مرحله از اهمیت بسیاری برخوردار بوده و بسیار حیاتی است. چرا تست و بازرسی تابلو برق حیاتی است؟ پس از ساخت تابلو برق، مرحله تست و کنترل کیفیت به عنوان آخرین خط دفاعی قبل از تحویل تابلو به مشتری صورت می بذیرد. این پروسه نه تنها از حوادث الکتریکی جلوگیری می کند بلکه تطابق با استانداردهای بین المللی مثل IEC 61439 را تضمین می نماید.

مراحل اصلی کنترل کیفیت تابلو برق اختصاصی

کنترل کیفیت حرفه ای در پنج مرحله کلی صورت می پذیرد که هر یک از این مراحل خود میتواند دارای گامهایی باشد. این پنج مرحله کلی به شرح زیر می باشد.

1- بازرسی چشمی از بدنه ( به منظور عدم وجود خراش یا نقش در رنگ کاری)

2- بازرسی چشمی از تجهیزات داخلی ( برای تست محکم بودن اتصالات، شینه ها و ترمینالها و صحت سیم کشی )

3- تستهای الکتریکی شامل تست مقاومت عایقی، تست دی الکتریک و تست عملکرد تجهیزات

4- تستهای مکانیکی شامل تست عملکرد درب و قفل، تست تجمل ارتعاش

5- تستهای ویژه شامل تست اتصال کوتاه و تست درجه حفاظت

عوامل تعیین کننده اجرت ساخت تابلو برق سفارشی

اجرت ساخت تابلو برق صنعتی به طور اختصاصی از طراحی تا تحویل به عوامل متعددی بستگی دارد و متغیر است.

چرا قیمت تابلو برق سفارشی متفاوت است؟

اجرت ساخت تابلو برق صنعتی به دلیل تنوع در طراحی، برند تجهیزات و استانداردهای مورد نیاز، از پروژه ای به پروژه دیگر متفاوت است. این هزینه بر اساس 7 فاکتور اصلی محاسبه می شود که هرکدام سهم قابل توجهی در قیمت نهایی دارند.

1- نوع، ضخامت بدنه و ابعاد تابلو

مثلا اینکه ورقی که برای بدنه انتخاب می شود گالوانیزه ( متداولترین ) باشد یا استیل یا پلی کربنات در قیمت تأثیرگذار است.

مثلا چنانچه ابعاد تابلویی که سفارش داده شده بزرگ باشد( مانند تابلو های ایستاده بزرگ) بازهم قیمت را افزایش می دهد.

2- تجهیزات الکتریکی و برندهای آنها

نگاهی به تفاوت قیمت به دلیل تنوع قطعات کلیدی می اندازیم تا بتوانیم درک بهتری از این مطلب داشته باشیم. مثلا اینکه کلید اتوماتیکی که ما قرار است در تابلو برق به کار ببریم 16A باشد یا 63A تا 3 برابر در قیمت آن تأثیر دارد. برند تجهیزات چه باشد نیز مؤثر است.

3- پیچیدگی طراحی و مونتاژ

مثلا تابلوی ما اگر با مدار کنترلی پیچیده باشد ( مثل سیستم های اینورتر ) نیاز به سیم کشی و برنامه نویسی تخصصی دارد.

4- استانداردهای ایمنی و گواهینامه ها

رعایت استاندارد IEC61439 یا UL هزینه تست و مستند سازی را افزایش می دهد. درجه حفاظت نیز می تواند فرق داشته باشد و در قیمت مؤثر واقع شود.

5- هزینه های جانبی

هزینه هایی همچون حمل و نقل، نصب در محل و تست عملکرد و اینکه پشتیبانی فنی چقدر باشد نیز در قیمت تأثیر دارند.

6- نوسانات بازار

تأثیر قیمت جهانی مس و فولاد را نمی توان در قیمت تمام شده ساخت تابلو برق اختصاصی نادیده گرفت.

7- محل اجرای پروژه

ساخت تابلو برق برای محیطهای با رطوبت زیاد یا دمای بالا نیاز به مواد خاص دارد که گرانتر تمام میشود.

برای استعلام به روز قیمت و سفارش تابلو برق صنعتی اختصاصی با ما تماس بگیرید.